我是标题

超临界发泡工艺对比:模压片材 VS 釜式珠粒

发布时间:2022-07-15

浏览次数:10681

超临界发泡工艺对比:模压片材 VS 釜式珠粒

超临界流体发泡技术里面常见的两种工艺对比:片材 VS 珠粒。总得来说,它们都具有以下相通点:

充分利用了超临界CO2在聚合物中的较快的扩散速率和较大的溶解度。

发泡时聚合物处于半固态,熔融区使得泡孔可以生长,而未熔融区则提供了熔体强度,维持了泡孔结构。

极快速泄压,诱导形成极高的成核速率,确保形成具有微纳米尺寸、高孔密度的泡孔结构。

超临界流体珠粒发泡工艺

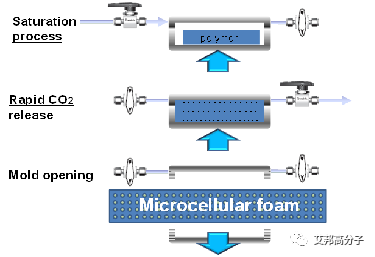

珠粒发泡其实又可以分两种:釜式和挤出,这里不做特别说明的话,都是以比较常见的釜式发泡为例,所以珠粒发泡的工艺简化流程是:

聚合物颗粒放置在高压釜内;

通入超临界流体,超临界流体在高温高压条件下溶胀扩散进入聚合物基体;

然后通过泄压阀门快速泄压实现微孔发泡。

超临界流体片材发泡工艺

超临界片材发泡的工艺可以用釜式,也可以用模压工艺,这里就简单介绍下模压的工艺流程:

将模压机上的发泡模具升温,

待达到发泡温度后,将聚合物放入模具,模压机合模,模具密封,

向模具内充入超临界流体,超临界流体向聚合物溶胀扩散30〜180分钟,

然后模压机开模泄压发泡,即可得到泡孔尺寸和密度可控的聚合物微孔发泡材料。

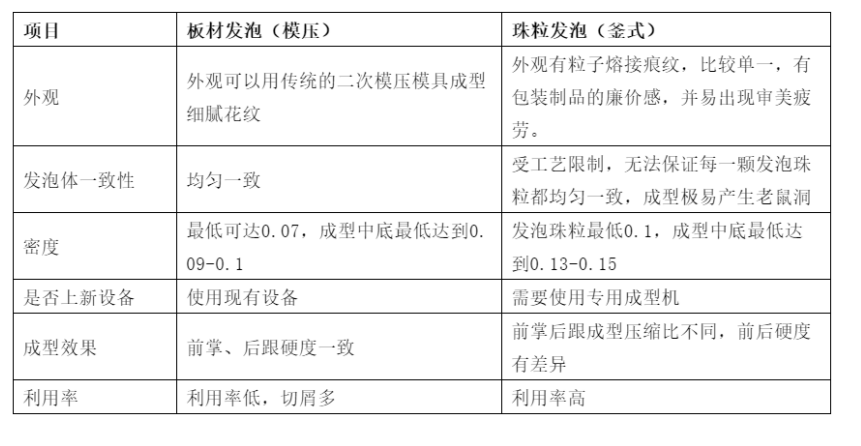

两个工艺的对比